مراقبة الجودة في التبريد بالحرارة المهدرة بعد التزوير

تدافع البلدان في جميع أنحاء العالم بقوة عن سياسة الحد من الانبعاثات والاستهلاك: اتخذ العديد من العلماء والشركات المحلية تدابير من جوانب مختلفة ، ويعد إخماد الحرارة المهدرة بعد التزوير أحد التدابير المهمة.

التبريد الحراري المتبقي بعد التطريق هو معالجة حرارية حرارية ذات درجة حرارة عالية في المعالجة الحرارية الميكانيكية الحرارية. البيانات [1 ، 2 ، 3] لها أوصاف محددة. حتى الآن ، استخدم العديد من الشركات المصنعة المحلية التبريد بعد التزوير بالحرارة المهدرة ، وأطلق عدد قليل من المصنّعين ← مفكك ← مُعاد تركيبه أو تركيبه ← مُفكك ← يستمر في التفكيك بسبب ضعف تدابير مراقبة الجودة.

مقارنة بالمعالجة الحرارية التقليدية ، بسبب التسخين بدرجة الحرارة العالية وتشوه الصب ، تزداد حدود حبيبات المارتينسيت ذات الزاوية الصغيرة للفولاذ ، وتزداد كثافة الخلع ، ويهرب الهيدروجين الأصلي جزئيًا ، ويتم التئام الشقوق الأصلية وتقليلها ، والكربيدات مشتتة وترسبت. تحسنت صلابة التبريد للأجزاء الفولاذية بشكل ملحوظ (تحسنت بشكل عام بحوالي 10٪). أثناء التقسية ، تتمتع الأجزاء الفولاذية بمقاومة عالية للتقسية (تم تحسين درجة حرارة التهدئة مقارنةً بالأجزاء التقليدية ، بشكل عام 20 ℃ -30 ℃).

- 1. عندما ذهبنا إلى محطة المعالجة الحرارية لأسباب مختلفة ، اقترح العديد من الكوادر الهندسية والفنية أن المواد الخام والجوانب الأخرى جيدة ، كيف يمكن التنبؤ بظاهرة كسر التبريد بعد النظر إلى بعضها البعض؟ هذا هو ملخص التأثيرات الثلاثة الرئيسية (هذه التأثيرات الثلاثة الرئيسية لها أيضًا قيمة مرجعية لتقصف الهيدروجين وكسر التآكل الإجهادي في عملية المعالجة السطحية).

- 1.1 تأثير التركيب الكيميائي: على سبيل المثال: الفولاذ الكربوني: نفس الحجم ф6 ، نفس الماء المالح للتبريد: 35 فولاذ ، 40 فولاذ ، 45 فولاذ ، 50 فولاذ ، 55 فولاذ ، 60 فولاذ ، 65 فولاذ ، والنتيجة هي أن 45 فولاذ ~ 60 فولاذ من السهل كسرها. لأنه كلما زاد محتوى كربون مارتينسيت ، زاد الضغط ، ويبلغ الحد الأقصى لمحتوى الكربون حوالي 0.6٪. عندما يكون محتوى الكربون في الفولاذ مرتفعًا جدًا ، سيكون أكثر من 0.6 ٪ ، وسيتم إنشاء المتبقي أ ، مما يبطئ الإطلاق الانتقائي لضغط المارتينسيت وليس من السهل كسره. بشكل عام: سبائك الصلب هي الأكثر عرضة للتبريد والتكسير. على سبيل المثال: 42CrM. عندما يكون الحجم كبيرًا 100 ، فإن مياه التبريد لن تتكسر. هذا هو تأثير الحجم الموصوف أدناه.

- 1.2 تأثير الحجم: على سبيل المثال: 45 فولاذ: ф1، ф2، ф3 ...... وجدت نتائج التبريد ф10 أن ф6 هو الأكثر احتمالا ليتم إخماده. لأنه أقل من 6 ، يمكن عمومًا إخماده في مارتينسيت. ومع ذلك ، فإن التحول الكلي لـ ф6 إلى مارتينسيت لديه أكبر ضغط ، لذلك هو أسهل كسر. نفس السبب: الحد الأقصى للضغط الكلي لسبائك الفولاذ هو مؤشر الصلابة (الصلابة نصف مارتينسيت) ، وهو حوالي 2/3 . لذلك ، تحقق أولاً من مؤشر الصلابة لسبائك فولاذية معينة ، ثم انظر إلى قطعة العمل. ما هو أخطر حجم؟

- 1.3 تأثير الشكل: تغيير مفاجئ في المقطع العرضي ، زاوية R صغيرة جدًا ، زوايا حادة متجاورة بارزة ، أخاديد عميقة على الحواف ، تثقيب ووضع علامات على الحواف الحادة ، الثقوب العمياء ، الفتحات السفلية ، فتحات المدخل ، تباعد ثقوب غير مناسب ، وأحجام مختلفة للفتحة إلخ ، عدم تناسق مساحة المقطع العرضي ، إلخ.

- 2. اختيار درجة حرارة التبريد المسبق: يعلم الجميع أن حبيبات هيكل مارتينسيت التي يتم إخمادها مباشرة دون التبريد المسبق بعد عملية التشكيل تكون أصغر. يمكن أن يفي بالمتطلبات القياسية المحلية العامة للمعادن ، والأداء جيد أيضًا ، ولكن بالنسبة للأجزاء الكبيرة والمعقدة ، لا يمكن لزيت التبريد تلبية المتطلبات ، والتبريد بالماء أو وسيط التبريد المائي سيسبب التكسير بسهولة. إنه زيت التبريد ، من أجل منع التلوث وتوفير التكاليف ، يجب تغييره إلى وسيط تبريد قائم على الماء بقدر الإمكان ؛ 42CrM في مجموعة شاحنات Steyr الثقيلة التي تنتجها شركة في Chongqing. صلب؛ مطروقات شعاع المحور الأمامي وعمود التوازن ، قام فريق تقني معين للشركة من جانب واحد بتغيير التبريد المسبق ≈800 إلى ≥850 التبريد المباشر ، مما تسبب في حوالي 80 ٪ من شقوق التبريد الكبيرة. بالطبع ، تم تحليل سبب الكسر ، ووصل محتوى B من المادة الخام إلى 0.0022٪ من تقرير التفتيش لمجموعة Chongqing Construction Group ، وأفادت مجموعة Changan التابعة لمركز التفتيش الفيزيائي والكيميائي الجنوبي الغربي التابع لوزارة الأسلحة. 0.0042٪. ملاحظة: (1). المعيار العسكري الوطني GJB2720-1996 ، معيار محتوى البورون لصلب البورون هو 0.0005 ~ 0.0035٪ ؛ (2). الشروط الفنية للصلب الإنشائي الحامل للذهب GB3077-88 معيار محتوى البورون لصلب البورون هو 0.0005 ~ 0.0035٪. فصل النطاق إلى المستوى الأول ... هو أيضًا أحد الأسباب. تعتبر مشكلة الفصل النطاقي الشديد للمواد الخام التي تصل إلى المستوى الأول عاملاً مهمًا للتصدعات (يؤدي الفصل الأثقل إلى تركيبة كيميائية غير متساوية ومعالجة حرارية لتوزيع ضغط التبريد ، وهو أمر سهل لإحداث تشققات التبريد) ؛

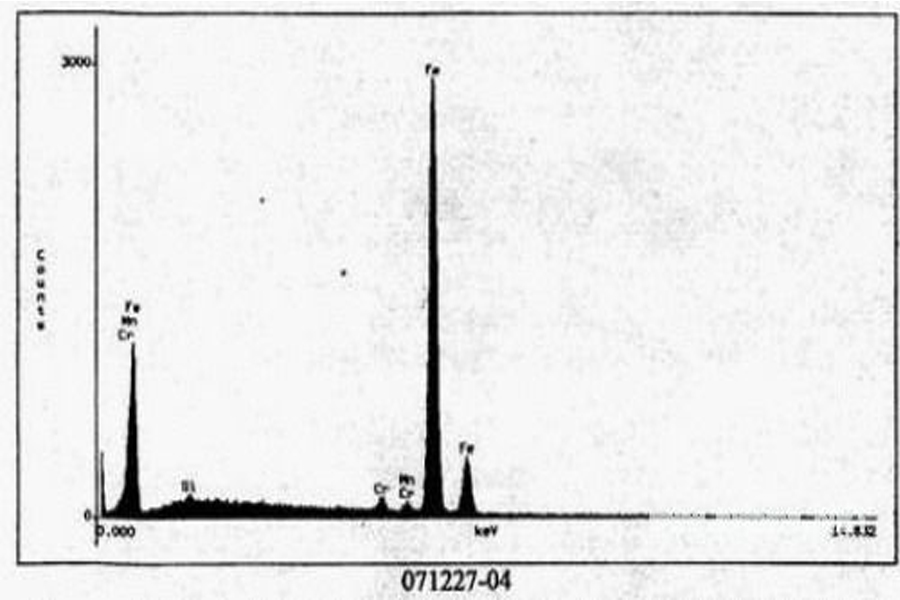

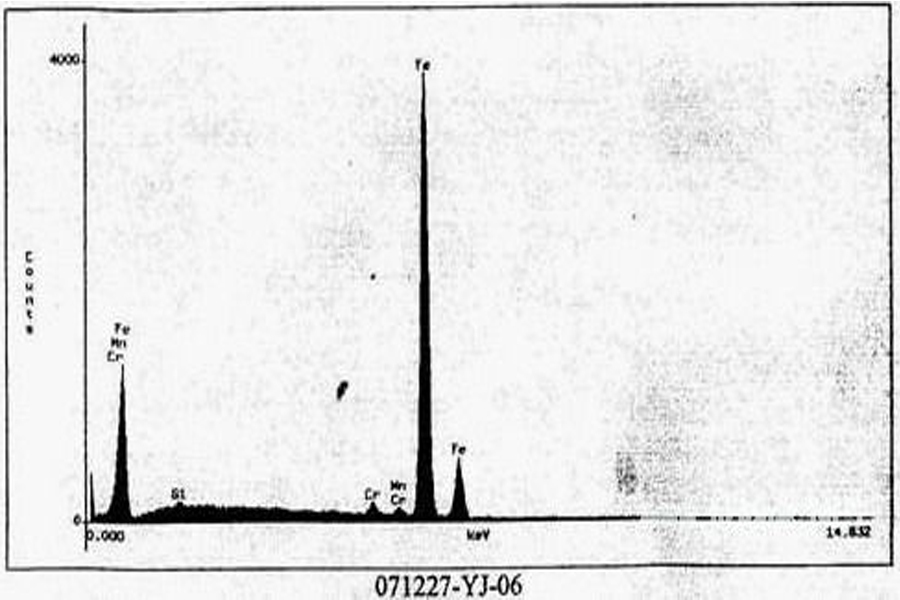

باستخدام تحليل طيف الطاقة بالأشعة السينية: تم تحليل حدود الحبيبات والمصفوفة في بنية العينة المعدنية المعدة نوعًا وشبه كميًا باستخدام محلل طيف الطاقة Vantage X-ray. تظهر نتائج التحليل في الشكل 1 والشكل 2 والجدول 1.

ومع ذلك ، فإن فولاذ الفرن الآخر يحتوي على نسبة عالية من البورون وعزل كبير. يتم ضبط تركيز PAG عن طريق خفض درجة حرارة التبريد المسبق ، لذلك لم تحدث شروخ.

اختيار درجة حرارة التبريد المسبق: أولاً وقبل كل شيء ، وفقًا للتأثيرات الثلاثة المذكورة أعلاه ، حدد الجزء الأكثر ضعفًا. يجب تعديل معلمات العملية بشكل مناسب. على سبيل المثال:

- (1) "شعاع فوق المحور الأمامي" 42CrM. نقوم بتبريد ≈800 ℃ مسبقًا لإخماد PAG ، ومن السهل التحكم في HRC عند 48-52.

- (2) مصنع كبير للعمود المرفقي للدراجات النارية في تشونغتشينغ: يتبنى طريقة الاصطفاف والتبريد المسبق بعد تزوير لتحقيق التبريد المسبق ≈770 ℃ لإخماد PAG ، ويعتمد آلية رفع حزام شبكي لترك السطح السائل دون أن يكون باردًا و المزاج الذاتي قليلا. بعد التقطيع ، تكون درجة حرارة التبريد المسبق لـ 45 فولاذ و 40Cr متشابهة ، لكن تركيز PAG مختلف.

- (3) مصنع العمود المرفقي في تشونغتشينغ: يستخدم جهازًا يدخل فرنًا بدرجة حرارة ثابتة بعد تزويره لإبقائه مبردًا مسبقًا عند ≈770 ℃ وإخماده في محلول قائم على الماء ...

اختيار وسيط التبريد: بناءً على أحدث الأبحاث من جميع أنحاء العالم ، يسمى تأثير القشرة الصلبة. المتطلبات: يجب أن يكون معدل التبريد الأول لدوران البرليت سريعًا لتشكيل تأثير قشرة صلبة مع إجهاد انضغاطي. يتحول المارتينسيت ببطء ، بحيث لا يكون من السهل حدوث التشققات ، وتستحق سلسلة من نتائج البحث مثل استخدام التبريد بالرش الذي يتم التحكم فيه عن طريق البرنامج للتحكم في السرعة الترويج والتطبيق.

تعتمد سوائل التبريد PAG-ⅢA و PAG-ⅢB التي طورناها على الحاجة الملحة لنوع جديد من سرعة تحويل البرليت شبيه بالمياه المالحة والمياه القلوية ، وسرعة تحويل المارتينسيت المشابهة للزيت ، والتي تحل بالفعل محل التبريد بالماء والزيت تبريد. سائل التبريد ، والقدرة على مقاومة الصدأ يتم الحفاظ عليها لأكثر من 5 أيام. لجعل تغيير البرليت مشابهًا للملح والماء القلوي ، يجب أن يتمزق فيلم الفقاعة المتكون عند دخول عمل التبريد إلى السائل بسرعة ، بحيث يتم تسريع معدل التبريد. على سبيل المثال ، عند تركيز 3٪ ، فإن معدل التبريد الأول ليس جيدًا مثل المياه المالحة والقلوية ، أي أنه يجب إضافة واحدة أو أكثر من المواد المضافة المختلطة لتلبية المتطلبات المذكورة أعلاه. في الواقع ، يصل تركيز PAG-ⅢA إلى السرعة الأولى أسرع من الماء وكحول البولي فينيل ، والسرعة الثانية أبطأ من تلك الخاصة بالمصنعين الآخرين تحت نفس تركيز PAG ....... في الكربنة والتبريد للشبكة أفران الحزام: تم تطوير PAG-ⅢA وتطبيقه بعدة طرق ... في الوقت الحاضر ، هناك أكثر من 20 فرنًا بحزام شبكي قيد الاستخدام في جميع أنحاء البلاد ؛ تحل عملية الكربنة بالفرن بالحزام الشبكي بشكل خاص مشكلة البقع اللينة ، والصلابة غير الكافية ، والتشوه الكبير ...…. تكون القدرة على مقاومة الصدأ أكثر من 5 أيام ، ويتم تقليل استهلاك PAG بنسبة 20٪.

هناك 6 تطبيقات PAG-A في Chongqing. نظرًا لأن بعض الشركات المصنعة تستخدم هذا النموذج ، فإن بعض المنتجات الخاصة تحل المشكلات التي يصعب حلها باستخدام الوسائط الأخرى ، ويزداد الإنتاج. من أجل الحفاظ على السرية ، لن نقدمها واحدة تلو الأخرى. يستخدم على نطاق واسع في الترددات العالية ؛ تبريد محور محور السيارة بتردد متوسط.

تركيز ودرجة حرارة وتحريك سائل التبريد

الوحدة التي نخدمها: تركيز PAG لسائل التبريد ، حسب درجة الفولاذ ، وحجم الأجزاء ، والأبعاد الخارجية وفقًا للنظرية والخبرة لضبط تركيزه ...

يتم التحكم في درجة حرارة السائل عند 30-50 ، ويتم استخدام حوض دائري كبير خارج المصنع لتدوير التبادل الحراري. التحريك والدوران جزء لا يتجزأ.

التحكم في الصلابة بعد التسقية

تعتبر الصلابة بعد التبريد مؤشرًا مهمًا للغاية لمنع التصدع: خاصة عند استخدام سائل التبريد ذو الأساس المائي ، كلما زادت الصلابة والتشقق وزيادة التشوه بسهولة. خذ 42CrMo. على سبيل المثال ، يجب التحكم في شعاع المحور الأمامي عند HRC48 ~ 52.

يجب أن يتم التقسية مباشرة بعد التبريد

الفاصل الزمني للتبريد والتلطيف: ≤ 30 دقيقة (تتطلب المنتجات العسكرية والمدنية لمجموعة Chongqing Construction Group أن يتجاوز التبريد السائل الذي يعتمد على الماء إلى فترة عودة المياه 30 دقيقة ، ثم سيتم التخلص منه) يمكن استخدام إنتاج الأجزاء الصغيرة في التقسية المستمرة خطوط الإنتاج.

هيكل وخصائص علم المعادن بعد التطريق والتبريد

تزوير التسقية بالحرارة ، إذا كان التبريد المسبق مطلوبًا ، تكون الحبوب عمومًا أكبر. البيانات [1 ، 2 ، 3] نظرًا لاختبار أطروحة التخرج للطلاب في ذلك العام ، فإن العينات الصغيرة المستخدمة عمومًا لم يتم تبريدها مسبقًا وإخمادها مباشرة ، مما يعطي أساسًا نظريًا مهمًا للغاية.

مع ابتكار الناس وتطويرهم: تعتمد تقنية الإنتاج الحالية حاليًا التبريد المسبق والتبريد ، وحجم الحبوب عمومًا 2-3 ، لكن الأداء ممتاز. خذ شعاع المحور الأمامي المذكور أعلاه كمثال: الحبوب صغيرة ، وبيانات دورة التعب القياسية هي أنه يُسمح لها بالكسر بعد 900,000 مرة ، وتم اعتماد دورة التعب قبل التبريد والتبريد بعد التزوير لتصل إلى 1.3 مليون مرة دون كسر.

لماذا يعتبر تزوير الحبوب الخشنة والتبريد المسبق وتبريدها جيدًا وأداء اختبار جيد؟ السبب الرئيسي هو أن حدود الحبوب ذات الزاوية الصغيرة تزداد وتزداد كثافة الخلع ، وهي غير مرئية تحت المجهر المعدني العام. لذلك ، يتعين على العديد من وحدات التطريق والتبريد "تدريس المشكلات" مع وحدة التفتيش السابقة. لهذا السبب ، فإنه من الأمور الملحة بالنسبة للموظفين الهندسيين والفنيين الذين يعملون حاليًا في المعايير المعدنية أن يصوغوا بسرعة معايير ميتالوغرافية وتزويرها ...

وفي الختام

- تطبيق طريقة التبريد المسبق للتبريد الحراري بعد التزوير يعتمد اختيار درجة حرارة التبريد المسبق على الهيكل والأداء المطلوبين ، طالما أنه يلبي المتطلبات ، كلما كان الانخفاض أفضل.

- بعد الحدادة ، يتم اختيار وسيط التبريد للتبريد بالحرارة المتبقية قدر الإمكان لاستخدام معدل التبريد الأول (معدل تحويل البرليت) لتشكيل تأثير قشرة صلبة. سائل التبريد الثاني بمعدل تبريد بطيء (معدل التحول البطيء للمارتنسيت).

- عندما تكون المواد الخام والجوانب الأخرى جيدة ، فإن التخطيط المسبق لإنتاج الشقوق يجب أن يفهم التأثيرات الثلاثة الرئيسية.

- التركيب الكيميائي وفصل المواد الخام معرضة بشكل خاص للشقوق. يوصى عند تغيير رقم الفرن بإجراء مجموعة صغيرة من الإنتاج التجريبي وفحص المغنطة بنسبة 100٪. استفد من إيجاد تدابير لمنع حدوث عدد كبير من القصاصات.

يرجى الاحتفاظ بمصدر وعنوان هذه المقالة لإعادة طبعه: مراقبة الجودة في التبريد بالحرارة المهدرة بعد التزوير

مينجي شركة يموت الصب مكرسة لتصنيع وتوفير أجزاء الصب عالية الجودة والأداء (تشمل مجموعة أجزاء الصب بالقالب المعدني بشكل أساسي صب يموت رقيقة الجدار,صب الغرفة الساخنة يموت الصب,صب الغرفة الباردة يموت الصب) ، خدمة مستديرة (خدمة صب القوالب ،التصنيع باستخدام الحاسب الآلي,صنع القالب، المعالجة السطحية). نرحب بأي صب قوالب مخصصة من الألومنيوم أو المغنيسيوم أو الزاماك / الزنك وغيرها من متطلبات المسبوكات للتواصل معنا.

تحت سيطرة ISO9001 و TS 16949 ، يتم تنفيذ جميع العمليات من خلال مئات من آلات صب القوالب المتقدمة ، وآلات ذات 5 محاور ، وغيرها من المرافق ، بدءًا من المسدسات إلى غسالات Ultra Sonic. فريق من المهندسين والمشغلين والمفتشين ذوي الخبرة لجعل تصميم العميل حقيقة.

عقد الشركة المصنعة للمسبوكات. تشمل الإمكانيات أجزاء من الألمنيوم المصبوب بالغرفة الباردة من 0.15 رطل. إلى 6 أرطال ، وتغيير سريع الإعداد ، والتشغيل الآلي. تشمل الخدمات ذات القيمة المضافة التلميع ، والاهتزاز ، وإزالة الحواف ، والتفجير بالرصاص ، والطلاء ، والطلاء ، والطلاء ، والتجميع ، والأدوات. تشمل المواد التي تم العمل بها سبائك مثل 360 و 380 و 383 و 413.

المساعدة في تصميم صب الزنك بالقالب / الخدمات الهندسية المتزامنة. مصنع مخصص لمصبوبات الزنك الدقيقة. يمكن تصنيع مصبوبات مصغرة ، مصبوبات قوالب عالية الضغط ، مصبوبات قوالب متعددة الشرائح ، مصبوبات قوالب تقليدية ، قوالب قوالب مستقلة ، مصبوبات مختومة تجويف. يمكن تصنيع المصبوبات بأطوال وعروض تصل إلى 24 بوصة في +/- 0.0005 بوصة.

شهادة ISO 9001: 2015 مُصنِّع مُصنَّع للمغنيسيوم المصبوب ، وتشمل القدرات صب قوالب المغنيسيوم عالية الضغط حتى 200 طن غرفة ساخنة وغرفة باردة 3000 طن ، وتصميم الأدوات ، والتلميع ، والقولبة ، والقطع ، والمسحوق والطلاء السائل ، وضمان الجودة الكامل مع إمكانات CMM والتجميع والتعبئة والتسليم.

ITAF16949 معتمد. تشمل خدمة الصب الإضافية الاستثمار الصب,صب الرمل,صب الجاذبية, فقدت صب الرغوة,صب الطرد المركزي,صب الفراغ,صب القالب الدائموتشمل القدرات التبادل الإلكتروني للبيانات ، والمساعدة الهندسية ، والنمذجة الصلبة والمعالجة الثانوية.

صناعات الصب دراسات حالة قطع الغيار لـ: السيارات ، الدراجات ، الطائرات ، الآلات الموسيقية ، المركبات المائية ، الأجهزة البصرية ، المستشعرات ، النماذج ، الأجهزة الإلكترونية ، المرفقات ، الساعات ، الآلات ، المحركات ، الأثاث ، المجوهرات ، الرقص ، الاتصالات ، الإضاءة ، الأجهزة الطبية ، أجهزة التصوير ، الروبوتات والمنحوتات وأجهزة الصوت والمعدات الرياضية والأدوات والألعاب وأكثر من ذلك.

ما الذي يمكننا مساعدتك في القيام به بعد ذلك؟

∇ الذهاب إلى الصفحة الرئيسية للحصول على يموت الصب الصين

→أجزاء الصب-اكتشف ما فعلناه.

→ Ralated نصائح حول خدمات يموت الصب

By شركة Minghe لصناعة قوالب الصب | الفئات: مقالات مفيدة |الخامة الوسوم (تاج): صب الألمنيوم, صب الزنك, صب المغنيسيوم, صب التيتانيوم, صب الفولاذ المقاوم للصدأ, صب النحاس,صب البرونز,صب الفيديو,تاريخ الشركة,صب الألومنيوم يموت | التعليقات مغلقة