سبائك الألومنيوم وإدارة المواد المساعدة في إنتاج الصب بالقالب

إدارة المواد الرئيسية

1. مراقبة دخول سبائك الألومنيوم

نظرًا لمحتوى الغاز ومتطلبات النقطة الصلبة لسبائك الألومنيوم ، يجب أن تقوم مصانع إنتاج سبائك الألومنيوم بعمل جيد في التكرير ، وإزالة الغاز ، وإزالة الخبث لمنع عيوب مثل محتوى الغاز العالي والعديد من الشوائب في سبائك الألومنيوم من أن يتم توريثها إلى قوالب. صب سائل الألومنيوم. بعد دخول سبيكة الألومنيوم إلى المصنع ، فإن الخطوة الأولى هي فحص المظهر. يجب أن يكون سطح سبيكة الألومنيوم أملسًا وخاليًا من الخشونة وخاليًا من بقع الزيت والعفن ومقياس الأكسيد ، كما أن هيكل التصدع لسبائك الألومنيوم ناعم وكثيف. يجب ألا يكون هناك فصل أو انكماش أو انكماش خطير. الخبث والادراج. أخذ عينات من تركيبة كل دفعة ورقم الحرارة للتأكد من أن تركيبة السبيكة المستخدمة مؤهلة. في إنتاج المنتجات ذات المتطلبات الخاصة ، يجب إضافة عناصر اختبار أخرى. على سبيل المثال ، عند إنتاج منتجات ذات متطلبات أداء ميكانيكي ، عند تسليم سبيكة الألومنيوم للإنتاج ، يلزم تقديم شريط اختبار شد لكل فرن ؛ عند إنتاج المنتجات بمتطلبات مقاومة الهواء ، يجب زيادة درجة الثقب لسبائك الألومنيوم. الكشف

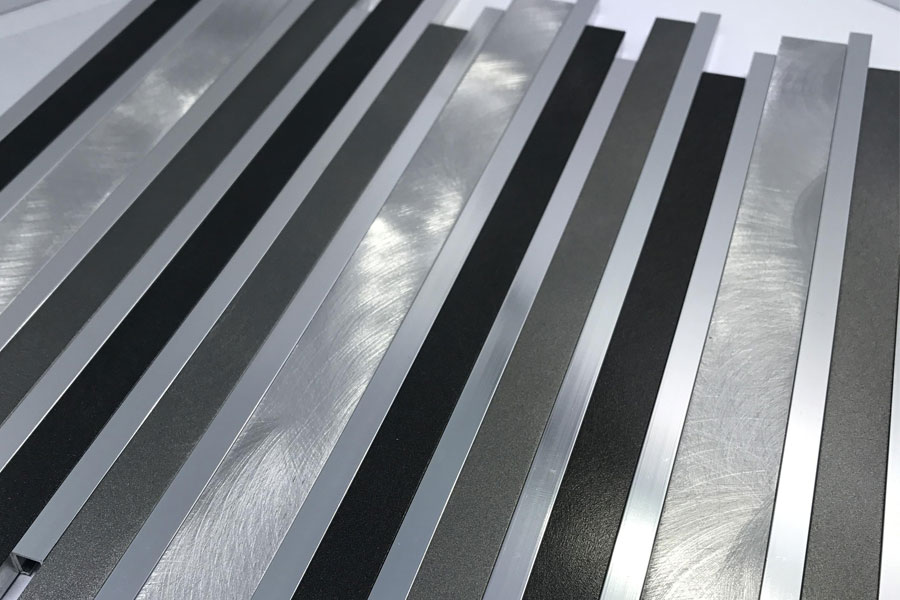

غالبًا ما لا تقتصر أنواع سبائك الألومنيوم المستخدمة في الإنتاج الفعلي على درجة واحدة ، كما أن متطلبات التركيب الكيميائي لكل درجة من سبائك الألومنيوم مختلفة تمامًا. العناصر الرئيسية في درجة واحدة من السبائك موجودة في درجة أخرى من السبائك. يجوز اعتباره نجاسة. من أجل التعايش بين الدرجات المتعددة ، من الضروري التمييز بوضوح بصريًا بين سبائك كل درجة لمنع حدوث الاختلاط أثناء الاستخدام. يتمثل المقياس العام في تحديد لون مظهر سبائك الألومنيوم من مختلف العلامات التجارية والشركات المصنعة المختلفة بشكل واضح وموحد ، وتخزين المواد المختلفة في مناطق مختلفة بعد وصولها إلى المصنع.

2. التحكم في عملية صهر سبائك الألومنيوم

توضح ممارسات الإنتاج أن تحسين جودة ذوبان السبائك هو عامل رئيسي في تحسين جودة مصبوبات القوالب. لذلك ، يجب التحكم الصارم في إدارة المواد الخام بحيث لا يتم وضع المواد الخام غير المؤهلة في ورشة العمل أو وضعها في الإنتاج. تعمل بصرامة وفقًا للمعايير التي تتطلبها عملية صهر السبائك ، وتقوية إدارة المواد الخام المختلفة (المواد الجديدة والمواد المعاد تدويرها والمواد المساعدة).

يجب أن يكون لعملية صهر سبائك الألومنيوم لوائح واضحة بشأن درجة حرارة الانصهار ، ووقت الصهر ، ونسبة المواد المعاد حرقها ، خاصة المواد المعاد حرقها ، يجب تصنيفها وإدارتها بدقة ، ويجب عدم خلطها. يجب أن تكون المواد المعاد تدويرها نظيفة وخالية من الزيت والصدأ والطمي والرطوبة والمواد المُدخلة. يمكن إعادة صهر الملوثات الزيتية في المواد المعاد تدويرها من قبل الشركة المصنعة لسبائك الألومنيوم ولا يمكن وضعها مباشرة في فرن الصهر لاستخدامها ؛ بالنسبة لكتل الألمنيوم المتناثرة ، يجب غربلتها وإزالة الغبار والرمل وغيرها من الحطام بالداخل. الاستخدام: عند استخدام الألمنيوم المصهور لإعادة التسخين ، تكون نسبة عامل التكرير ومزيل الخبث أكبر من تلك عند استخدام سبيكة الألومنيوم فقط للصهر. في الإنتاج في الطقس ذي الرطوبة النسبية العالية ، يجب ألا تزيد نسبة المواد المعاد تدويرها عن 30٪ ، ويمكن زيادة المواد المعاد تدويرها بشكل مناسب في الطقس الجاف ، ولكن يجب ألا تتجاوز 40٪.

يجب إجراء عملية خبث الألمنيوم المصهور وتفريغه بعد صهره في الوقت المناسب ، ويجب تسجيل المعلمات المقابلة على النحو المطلوب. في عملية الصهر المركزية ، يجب اختبار التركيب الكيميائي لكل وعاء من سائل الألومنيوم للتأكد من أن التركيب الكيميائي للمنتج مؤهل أثناء عملية الصهر. بالإضافة إلى ذلك ، يجب تجنب الصهر على المدى الطويل ، وإلا فإن محتوى الهيدروجين في سائل سبائك الألومنيوم سيزداد ، مما سيؤثر على قوة وضيق الهواء لمنتج الصب. بشكل عام ، لا تتجاوز 4 ساعات من الذوبان إلى الصب.

إدارة المواد المساعدة

1. مراقبة عامل التحرير

يمكن أن يؤدي استخدام عامل تحرير القالب إلى تعبئة المعدن السائل بسلاسة ، وتسهيل التشكيل ، ومنع الالتصاق بالقالب ، وجعل المسبوكات تحصل على جودة سطح مشرقة وناعمة ومسطحة ، ولها تأثير كبير على إيقاع الإنتاج ، وسطح الصب والجودة الداخلية. في الوقت نفسه ، يمكنه حماية القالب ، وتجنب تآكل المعدن السائل بدرجة حرارة عالية على سطح القالب ، وتقليل الموصلية الحرارية ودرجة حرارة القالب ، وإطالة عمر القالب. عندما يتم فتح القالب ، فإنه يساعد على الإخراج السلس للصب ، كما أنه يلعب دورًا مهمًا في تقليل الاحتكاك والتآكل للثقب وقضيب القاذف والأجزاء المتحركة. لا يشتمل التحكم في عامل الإطلاق على اختيار ونسبة عامل الإطلاق نفسه فحسب ، بل يشمل أيضًا إدارة الرش والتجفيف بالنفخ لعامل الإطلاق بواسطة المشغل. بشكل عام ، اختيار وكيل التحرير له المتطلبات التالية.

- لديها تشحيم جيد عند درجة حرارة عالية ونقطة تطاير منخفضة. يمكن أن يتطاير الماء الموجود في عامل الإطلاق بسرعة عند درجة حرارة 100-150 درجة مئوية.

- ليس له أي تأثير تآكل على قوالب الصب وأجزاء الصب ، وله أداء مستقر. يجب ألا يتطاير عامل التحرير بسرعة كبيرة ويتكاثف في الهواء.

- لن يترسب أي غاز ضار عند درجة حرارة عالية ، ولن يحدث تلوث على سطح تجويف الصب.

في الوقت الحالي ، يعتبر رش عامل الإطلاق عملية يدوية بشكل أساسي ، وتعد عملية الرش المعقولة عاملاً مهمًا لضمان جودة الصب ، وعمر قالب الصب ، وكفاءة الإنتاج. يتغير وقت الرش لعامل تحرير القالب أيضًا مع أداء تحرير القالب ، ونسبة التخفيف ، وأشكال صب القالب المختلفة ، ودرجات حرارة القالب المختلفة لأنواع مختلفة من عوامل تحرير القالب. يتم رش عامل التحرير من مسدس الرش إلى سطح القالب ليتكثف في فيلم واقية. يستغرق وقتا طويلا. عندما لا تكتمل العملية ، يتم تنفيذ عملية الصب ، والتي غالبًا ما تكون السبب الجذري للعيوب السائبة في الصب. وفقًا للوائح عملية الصب بالقالب ، يجب اعتماد نطاق زمني معقول للرش لنوع مختلف من عامل الإطلاق ونسب تخفيف مختلفة. يجب أن يفهم عمال الصب بالقالب معنى الحدود العليا والسفلى لمعلمات العملية واتجاه تأثير التعديل ، وإجراء التعديلات المناسبة وفقًا لظروف سطح مصبوبات القوالب المنتجة.

عند استخدام عوامل الإطلاق القائمة على الماء ، يجب التحكم بدقة في نسبة عوامل الإطلاق. إذا كانت نسبة عامل التحرير إلى الماء سميكًا جدًا ، فسيتم تشكيل فيلم أكثر سمكًا على سطح القالب ، وسيتشكل تراكم عامل التحرير ببطء على سطح القالب. لا يمكن تفريغ الرطوبة الموجودة في عامل التحرير تمامًا وسيتم توليد الغاز ، مما يجعل الجزء المصبوب. الانضغاط الداخلي يتدهور. إذا كانت نسبة عامل التحرير إلى الماء رقيقة جدًا ، فلن يتحقق التأثير ، وستعاني أجزاء الصب من الإجهاد والالتصاق بالعفن.

لذلك ، في مراقبة الجودة في ورشة الصب ، فإن إدارة عامل التحرير يكون لها تأثير أكبر على جودة أجزاء الصب. من الضروري تقوية الإدارة في هذا المجال ، مثل تعيين شخص خاص ليكون مسؤولاً عن نسبة عامل الإطلاق ، والنص بوضوح على أنواع مختلفة من عامل الإطلاق والماء في عملية إنتاج الصب بالقالب يتم تحديد المنتجات وتحديد كميتها وفقًا لعملية إعداد عامل التحرير. عند الرش ، يجب على المشغل إجراء تدريب صارم على عملية الرش ، ويجب تنفيذ الإجراء وفقًا للمتطلبات والمواصفات ، ولا يُسمح له بالرش أكثر أو رش أقل أو تفويت الرش.

2. لكمة إدارة النفط

في الوقت الحاضر ، معظم استخدامات زيت التشحيم بالزيت أو تزييت الجسيمات ، بغض النظر عن شكل تزييت الثقب ، بعد دخول سائل الألمنيوم إلى البرميل ، يجب حرقه بالكامل في وقت قصير ، ويجب توزيع البقايا على الطبقة العليا من سائل السبيكة ، بحيث لا يكون تأثير زيت الثقب على المنتج كبيرًا جدًا. خلاف ذلك ، فإن الغاز الناتج عن الاحتراق والمخلفات بعد الاحتراق سيدخل المنتج ، ويمكن تخيل النتيجة.

تتمثل الطريقة البسيطة للتحقق من زيت الثقب في ملاحظة لون مقبض المادة على القالب. بشكل عام ، سمك مقبض المواد هو 1/3 إلى 1/4 من قطر الثقب ، ويجب ألا يتجاوز طول اسوداد زيت الثقب 3 من سمك مقبض المادة. / 5 ؛ في الوقت نفسه ، يجب ألا يكون هناك اسوداد واضح في نهاية مقبض المواد (أي الكثير من بقايا مسحوق الجرافيت). خلاف ذلك ، بعد معالجة المنتج ، ستزداد عيوبًا مثل المسام حتمًا.

في عملية الإنتاج ، يجب أن ننتبه أيضًا إلى حالة العمل لجهاز التزييت في جميع الأوقات. إذا تم رش مادة التشحيم كثيرًا أو قليلًا جدًا ، فسيكون لها تأثير سلبي على عمر حجرة الضغط والثقب وجودة صب القالب. عند ضبط كمية مواد التشحيم المستخدمة ، من الضروري مراعاة كل من قابلية تزييت الثقب وقابلية القالب للفك. خاصة عند استخدام تزييت الجسيمات ، بغض النظر عن كيفية استخدام كريات الشمع في قالب الصب بالقالب ، ستكون هناك مشكلة في تطاير المادة العضوية. إذا كانت كمية كبيرة من المواد العضوية المتطايرة لا يمكن تصريفها جيدًا ، فسيكون لها تأثير كبير على تكوين المسام في الجزء المصبوب.

3. إدارة لكمة

تشكل المثقاب وغرفة الضغط نظامًا مترابطًا. في ظل الظروف العادية ، يمكن أن يصل عمر غرفة الضغط إلى 2 إلى 3 سنوات ، وعمر المثقاب قصير ، وردية واحدة ، ويمكن أن يصل العمر الطويل إلى أكثر من 10,000 مرة. سيؤدي الاختلاف في العمر الافتراضي إلى تقلبات في جودة المنتج وتغيرات كبيرة في تكاليف الإنتاج. لذلك ، فإن إدارة الثقب الجيدة لا يمكنها فقط تثبيت جودة أجزاء الصب بالقالب ، ولكن أيضًا تقلل بشكل كبير من تكلفة الإنتاج لقالب الصب.

- تصميم حجم الثقب. في ظل الظروف العادية ، يجب أن يكون هناك خلوص معين بين الثقب وغرفة الضغط. تدل الممارسة على أن الفجوة المثالية تبلغ حوالي 0.1 ملم. أثناء الحقن ، إذا كانت الفجوة كبيرة جدًا ، فقد يدخل سائل سبائك الألومنيوم إلى الفجوة ، وسيحدث تسرب سائل الألومنيوم والدخان ، مما يؤدي إلى تفاقم تآكل الثقب وتقليل عمر الثقب ؛ إذا كانت الفجوة صغيرة جدًا ، فستتحرك المثقاب في العملية.هناك تشويش ، ولا يمكن أن تصل سرعة الثقب إلى السرعة المحددة مسبقًا من قبل العملية ، وطول وقت ملء القالب ، ومشاكل جودة الصب بالقالب زيادة الأجزاء. لذلك ، يجب أن تتم معالجة وتصنيع الثقب بدقة وفقًا للرسم ، من أجل التحكم أخيرًا في الفجوة الحرجة ، وإطالة عمر الثقب ، وضمان جودة المنتج.

- تبريد المثقاب نظرًا لأن عملية الصب بالقالب تحدد أن درجة حرارة الثقب تتغير باستمرار ، مع تغير درجة الحرارة ، تتغير الفجوة بين المثقاب وغرفة الضغط أيضًا. لا تؤثر هذه التغييرات على عمر خدمة الثقب فحسب ، بل تؤثر أيضًا على استقرار عملية الحقن أثناء عملية الصب بالقالب. للحفاظ على الفجوة المثالية ، من الضروري تبريد المثقاب. في التصميم ، يُعتقد أن المكبس يتم تبريده بالكامل بواسطة قلب الماء لقضيب الحقن ، ويتم سحب حرارة المثقاب إلى أقصى حد ، ويمكن الاحتفاظ بالفجوة المثالية بين المثقب وغرفة الضغط مستقر. تساعد هذه الإجراءات على ضمان استقرار عملية الحقن لكل قالب واستقرار جودة منتجات الصب. لقد أثبتت الممارسة أن نظام الحقن مع التبريد الجيد بالثقب يمكن أن يطيل بشكل كبير من عمر خدمة الثقب مع ضمان استقرار عملية الحقن. ومع ذلك ، من الضروري القيام بعمل جيد لإغلاق دائرة مياه التبريد الخاصة بالثقب ، واحذر من تسرب مياه التبريد بسبب سوء الختم بين المثقاب وقضيب الحقن. إذا لم يتم إيلاء الاهتمام الكافي لتسرب مياه التبريد ، فسوف يؤثر ذلك بشكل خطير على المنتج. ضيق الهواء.

4. إدارة البوتقة

يعد استخدام البوتقات أمرًا مهمًا للغاية في صب سبائك الألومنيوم ، وخاصة استخدام بوتقات الحديد الزهر. إذا تعذر تشغيل البوتقات بشكل صارم وفقًا لمواصفات البوتقة ، فقد يتجاوز محتوى الحديد في تركيبة سبائك الألومنيوم في عملية الإنتاج اللاحقة المعيار. وفقًا لتجربتنا ، إذا كان من الممكن دهن بوتقة الحديد الزهر بطلاء البوتقة بما يتفق بدقة مع متطلبات استخدام الوعاء الجديد ، وتنظيفها بالفرشاة كل 3 أيام أثناء الاستخدام ، وذلك أساسًا الزيادة في محتوى الحديد خلال القالب بالكامل- عملية إنتاج الصب لن تتجاوز 0.2٪ (هذه هي البيانات الإحصائية للشركة على مر السنين ، قد تكون هناك بعض الاختلافات بين الشركات المختلفة). في إطار فرضية التحكم في الفحص الوارد لسبائك سبائك الألومنيوم ، يمكن أن تضمن بشكل كامل أن تكوين السبيكة لقوالب الصب المنتجة يلبي المتطلبات القياسية. على الرغم من عدم وجود قلق بشأن زيادة الحديد في استخدام بوتقات الجرافيت ، إلا أنه يجب الانتباه إليها أيضًا. يجب تنفيذ عملية التجفيف لأول استخدام لبوتقات الجرافيت بصرامة. ستؤثر هذه العمليات على عمر خدمة بوتقات الجرافيت في المستقبل ولم يتم تسخينها جيدًا. سوف تتأثر حياة بوتقة الجرافيت بشكل كبير. سيؤثر السعر المرتفع لكل بوتقة من الجرافيت على تكلفة الإنتاج لقالب الصب.

وفي الختام

من بين العناصر الخمسة الرئيسية لإدارة الجودة ، يناقش ما سبق بشكل أساسي قضايا "المواد" و "الأشخاص". أثناء إدارة المواد الخام والمواد المساعدة ، يجب أن يتم تدريب الموظفين وإدارتهم بشكل جيد ، ويجب تحسين المستوى الفني لعمال الصب. من أجل حل مشاكل الجودة في إنتاج الصب بشكل فعال ، قم بتطبيق فكرة إدارة الجودة الشاملة على مراقبة الجودة في ورشة الصب ، واستخدم معرفة نظرية إنتاج الصب المنهجي لتوجيه الإنتاج ، والتي ستعمل بالتأكيد على تحسين قدرة مراقبة الجودة في ورشة الصب إلى مستوى جديد. .

يرجى الاحتفاظ بمصدر وعنوان هذه المقالة لإعادة طبعه: سبائك الألومنيوم وإدارة المواد المساعدة في إنتاج الصب بالقالب

شركة Minghe Casting مكرسة لتصنيع وتوفير أجزاء صب عالية الجودة وعالية الأداء (تشمل مجموعة أجزاء الصب بالقالب المعدني بشكل أساسي صب يموت رقيقة الجدار,صب الغرفة الساخنة يموت الصب,صب الغرفة الباردة يموت الصب) ، خدمة مستديرة (خدمة صب القوالب ،التصنيع باستخدام الحاسب الآلي,صنع القالب، المعالجة السطحية). نرحب بأي صب قوالب مخصصة من الألومنيوم أو المغنيسيوم أو الزاماك / الزنك وغيرها من متطلبات المسبوكات للتواصل معنا.

تحت سيطرة ISO9001 و TS 16949 ، يتم تنفيذ جميع العمليات من خلال مئات من آلات صب القوالب المتقدمة ، وآلات ذات 5 محاور ، وغيرها من المرافق ، بدءًا من المسدسات إلى غسالات Ultra Sonic. فريق من المهندسين والمشغلين والمفتشين ذوي الخبرة لجعل تصميم العميل حقيقة.

عقد الشركة المصنعة للمسبوكات. تشمل الإمكانيات أجزاء من الألمنيوم المصبوب بالغرفة الباردة من 0.15 رطل. إلى 6 أرطال ، وتغيير سريع الإعداد ، والتشغيل الآلي. تشمل الخدمات ذات القيمة المضافة التلميع ، والاهتزاز ، وإزالة الحواف ، والتفجير بالرصاص ، والطلاء ، والطلاء ، والطلاء ، والتجميع ، والأدوات. تشمل المواد التي تم العمل بها سبائك مثل 360 و 380 و 383 و 413.

المساعدة في تصميم صب الزنك بالقالب / الخدمات الهندسية المتزامنة. مصنع مخصص لمصبوبات الزنك الدقيقة. يمكن تصنيع مصبوبات مصغرة ، مصبوبات قوالب عالية الضغط ، مصبوبات قوالب متعددة الشرائح ، مصبوبات قوالب تقليدية ، قوالب قوالب مستقلة ، مصبوبات مختومة تجويف. يمكن تصنيع المصبوبات بأطوال وعروض تصل إلى 24 بوصة في +/- 0.0005 بوصة.

شهادة ISO 9001: 2015 مُصنِّع مُصنَّع للمغنيسيوم المصبوب ، وتشمل القدرات صب قوالب المغنيسيوم عالية الضغط حتى 200 طن غرفة ساخنة وغرفة باردة 3000 طن ، وتصميم الأدوات ، والتلميع ، والقولبة ، والقطع ، والمسحوق والطلاء السائل ، وضمان الجودة الكامل مع إمكانات CMM والتجميع والتعبئة والتسليم.

ITAF16949 معتمد. تشمل خدمة الصب الإضافية الاستثمار الصب,صب الرمل,صب الجاذبية, فقدت صب الرغوة,صب الطرد المركزي,صب الفراغ,صب القالب الدائموتشمل القدرات التبادل الإلكتروني للبيانات ، والمساعدة الهندسية ، والنمذجة الصلبة والمعالجة الثانوية.

صناعات الصب دراسات حالة قطع الغيار لـ: السيارات ، الدراجات ، الطائرات ، الآلات الموسيقية ، المركبات المائية ، الأجهزة البصرية ، المستشعرات ، النماذج ، الأجهزة الإلكترونية ، المرفقات ، الساعات ، الآلات ، المحركات ، الأثاث ، المجوهرات ، الرقص ، الاتصالات ، الإضاءة ، الأجهزة الطبية ، أجهزة التصوير ، الروبوتات والمنحوتات وأجهزة الصوت والمعدات الرياضية والأدوات والألعاب وأكثر من ذلك.

ما الذي يمكننا مساعدتك في القيام به بعد ذلك؟

∇ الذهاب إلى الصفحة الرئيسية للحصول على يموت الصب الصين

→أجزاء الصب-اكتشف ما فعلناه.

→ Ralated نصائح حول خدمات يموت الصب

By شركة Minghe لصناعة قوالب الصب | الفئات: مقالات مفيدة |الخامة الوسوم (تاج): صب الألمنيوم, صب الزنك, صب المغنيسيوم, صب التيتانيوم, صب الفولاذ المقاوم للصدأ, صب النحاس,صب البرونز,صب الفيديو,تاريخ الشركة,صب الألومنيوم يموت | التعليقات مغلقة